Beispiel für die Arbeitsweise der Bestellmengenoptimierung

Der Algorithmus, nach dem die Bestellmengenoptimierung entscheidet, welche Mengen im Einzelfall zu bestellen sind, ist komplex. Mit Hilfe der Bestands- und Bestellkontrolle der Artikelverwaltung lassen sich die Hintergrundprozesse, die zur Ermittlung der Bestellmenge geführt haben, nachvollziehen.

An einem konkreten Beispiel wird in den folgenden Abschnitten gezeigt, wie die Bestellmengenoptimierung die notwendigen Bestellmengen ermittelt.

Ausgangssituation

Der Artikel Aspirin 0.5 hat den Lagerstatus POS und Bestand 0 (Null).

Vorbereitung des Beispiels:

- Sie verkaufen 3 Packungen des Artikels. Es entsteht dadurch eine Nachliefermenge von 3 Packungen, die gemäß Einstellung der Warenlogistik in den Warenkorb eines Ihrer Lieferanten geschrieben werden.

- Der Warenkorb durchläuft eine Optimierung, woraufhin insgesamt 4 Packungen bestellt werden.

- Bestellen Sie den Warenkorb. Ist die Lieferung eingegangen, buchen Sie den Wareneingang.

- Lösen Sie die Nachlieferung auf, d.h. die 3 nachzuliefernden Packungen werden abgegeben.Der Bestand des Artikels sinkt dadurch auf 1.

- Verkaufen Sie nochmals 3 Packungen des Artikels.

Im betreffenden Warenkorb werden jedoch nach Optimierung wiederum 3 Packungen des Artikels bestellt.Es entsteht eine Nachliefermenge von 2 Packungen.Im betreffenden Warenkorb werden jedoch nach Optimierung wiederum 3 Packungen des Artikels bestellt.

Frage: Wie kommt nach der ersten Optimierung eine Bestellung von 4 Packungen zustande?

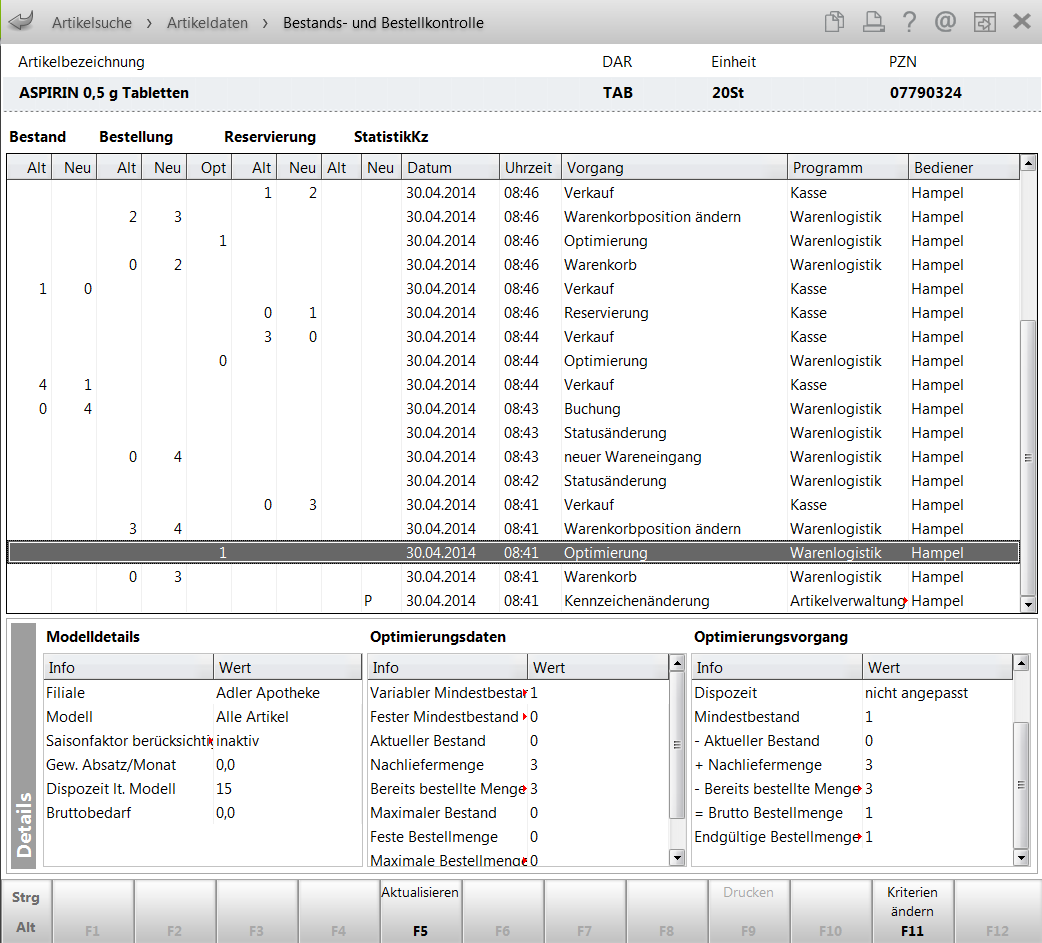

Protokollierung der Vorgänge in der Bestands- und Bestellkontrolle

Der Verkaufs- und Bestellvorgang rund um den Artikel wird in der Bestands- und Bestellkontrolle der Artikelverwaltung protokolliert.

Mehr dazu im Thema 'Bestands- und Bestellkontrolle: Ergebnisse zeigen'.

Beispiel Bestands- und Bestellkontrolle: Die Bestellmengenoptimierung hat zunächst 4 Packungen, später 3 Packungen in den Warenkorb geschrieben.

Die Bestellmengenoptimierung hat zunächst 1 zusätzliche Packung (siehe grau hinterlegte Zeile), d.h. insgesamt 4 Packungen, später 3 Packungen in den Warenkorb geschrieben. Diese Bestellmengen wurde anhand der im Folgenden beschriebenen Parameter ermittelt.

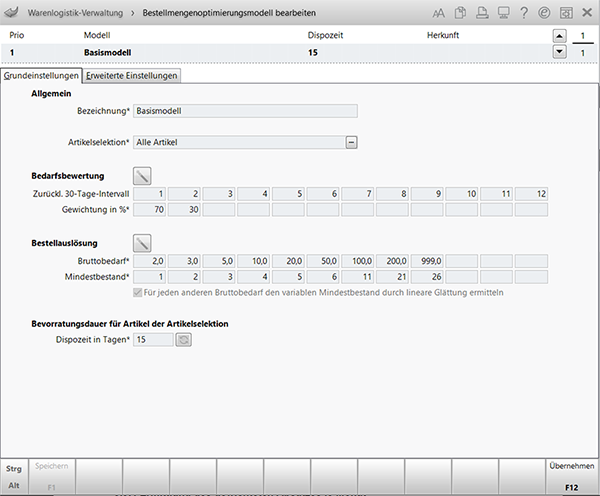

Ermittlung des passenden Bestellmengenoptimierungsmodells

Zunächst wurde das passende Bestellmengenoptimierungsmodell ermittelt. In diesem Beispiel hat IXOS das Optimierungsmodell Alle Artikel gewählt.

Mehr dazu im Thema 'Bestellmengenoptimierungsmodell anlegen'.

Ausschlaggebend für die Menge der zu bestellenden Packungen ist stets die Dispozeit entsprechend des gewichteten Absatzes pro Monat. In diesem Beispiel ist im Optimierungsmodell 'Alle Artikel' eine Dispozeit von 15 Tagen (bei einem gewichteten Absatz pro Monat von 999,9) angegeben. Das heißt, die zu bestellende Menge muss den Bedarf für die nächsten 15 Tage abdecken.

Der konkrete Bedarf wird anhand der Bedarfsbewertung und Bestellauslösung ermittelt, die im Optimierungsmodell eingestellt sind. Die Gewichtung des aktuellen 30-Tage-Intervalls ist mit 70% eingestellt.

Die folgenden Abschnitte erläutern anhand des Verkaufsbeispiels, wie die hinterlegten Einstellungen die automatische Ermittlung der Bestellmengen steuern.

Ermittlung des gewichteten Absatzes pro Monat

Der gewichtete Absatz pro Monat wird später benötigt, um den Bruttobedarf zu berechnen. Die Tabelle Bedarfsbewertung enthält die Information, um die Gewichtung der Abverkäufe je 30-Tage-Intervall zu ermitteln.

In diesem Beispiel werden laut Tabelle zwei 30-Tage-Intervalle inklusive des aktuellen berücksichtigt (= 2 x 30 Tage). 30-Tage-Intervall 1 (aktueller Monat) geht mit 70% in die Berechnung ein, 30-Tage-Intervall 2 (= die vergangenen 30 Tage ab heute) mit 30%.

Die Anzahl der Verkäufe errechnet sich aus: Verkäufe + Summe Neinverkäufe - Stornos.

Bezogen auf die Verkäufe des aktuellen Beispiels:

- Im 30-Tage-Intervall 1 (der aktuelle Monat) wurden bisher (vor dem aktuellen Verkauf) 0 Packungen des Artikels verkauft.

- Im 30-Tage-Intervall 2 (Vormonat) wurden ebenso 0 Packungen verkauft.

Insgesamt: Gewichteter Absatz pro Monat= 0 x 70% + 0 x 30% = 0.Bedarfsmenge = 0*0,7+0*0,3/30*15 = Bruttobedarf =0lt. Bestellauslösung, Mindestbestand: Bedarfsmenge 0 ... 2

Mindestbestand = 1Bestellmenge = Nachliefermenge + Mindestbestand = 3+1=4

Mindestbestand = 1Bestellmenge = Nachliefermenge + Mindestbestand = 3+1=4Ergebnis Gewichteter Absatz pro Monat: 3 Packungen.

Ermittlung des Bruttobedarfs

Mit Hilfe des gewichteten Absatzes je Monat kann das System den Bruttobedarf ermitteln. Dieser wird später benötigt, um den Mindestbedarf zu berechnen.

Bruttobedarf = (Gewichteter Absatz je Monat / 30) x Dispozeit

Bezogen auf die (vergangenen) Verkäufe des aktuellen Beispiels:

Bruttobedarf = (0 / 30) x 15 = 0.

Ergebnis Bruttobedarf: 0 Packungen.

Der Bruttobedarf wird in der Tabelle als Bedarfsmenge dargestellt.

Ermittlung des Mindestbestandes

Mit Hilfe des Bruttobedarfs kann das System den Mindestbestand ermitteln.

Dazu werden die Daten der Tabelle Mindestbestand ausgewertet. Die Aktivierung der Checkbox „Für jeden anderen Bruttobedarf den variablen Mindestbestand durch lineare Glättung ermitteln“ bewirkt, dass für einen Bruttobedarf, der zwischen zwei Werten liegt, der Mindestbestand durch lineare Glättung berechnet wird. Sonst wird der nächsthöhere Mindestbestandswert herangezogen.

Entsprechend der vorgegebenen Bedarfsmenge wird der Mindestbestand ausgelesen.

Bezogen auf die Verkäufe des aktuellen Beispiels:

- Bruttobedarf = 0 = Bedarfsmenge

Bedarfsmenge zwischen 0 ... 2Zugehöriger Mindestbestand ist 1.

Ergebnis Mindestbestand: 1 Packung.

Ermittlung des variablen Mindestbestandes

Anhand des Mindestbestandes kann der variable Mindestbestand ermittelt werden.

Dazu wird der Mindestbestand mit dem Festen Mindestbestand des Artikel verglichen. Der höhere von beiden Werten ist der variable Mindestbestand.

Den festen Mindestbestand können Sie in den Artikeldetails auf der Seite Bestelloptimierung eintragen.

Mehr dazu im Thema ' Bestelloptimierung in der Artikelverwaltung'.

Bezogen auf die Verkäufe des aktuellen Beispiels:

- Fester Mindestbestand: 0

- Ermittelter Mindestbestand = 1

Variabler Mindestbestand = 1

Ergebnis Variabler Mindestbestand: 1 Packung.

Tatsächliche Bestellmenge ermitteln

In den vorherigen Schritten wurden alle Parameter ermittelt, welche die Bestellmengenoptimierung zum Errechnen der tatsächlichen Bestellmenge benötigt.

Zusätzlich werden folgende Werte hinzugezogen:

- Mindestbestand = 1

- Aktueller Bestand = 0

- Nachliefermenge = 3

- Bereits bestellte Menge = 3

Bezogen auf die Verkäufe des aktuellen Beispiels wird die Bestellmenge wie folgt berechnet:

Bestellmenge = Mindestbestand – aktueller Bestand + Nachliefermenge - bereits bestellte Menge

Ergebnis Endgültige Bestellmenge der Optimierung: 1 Packung

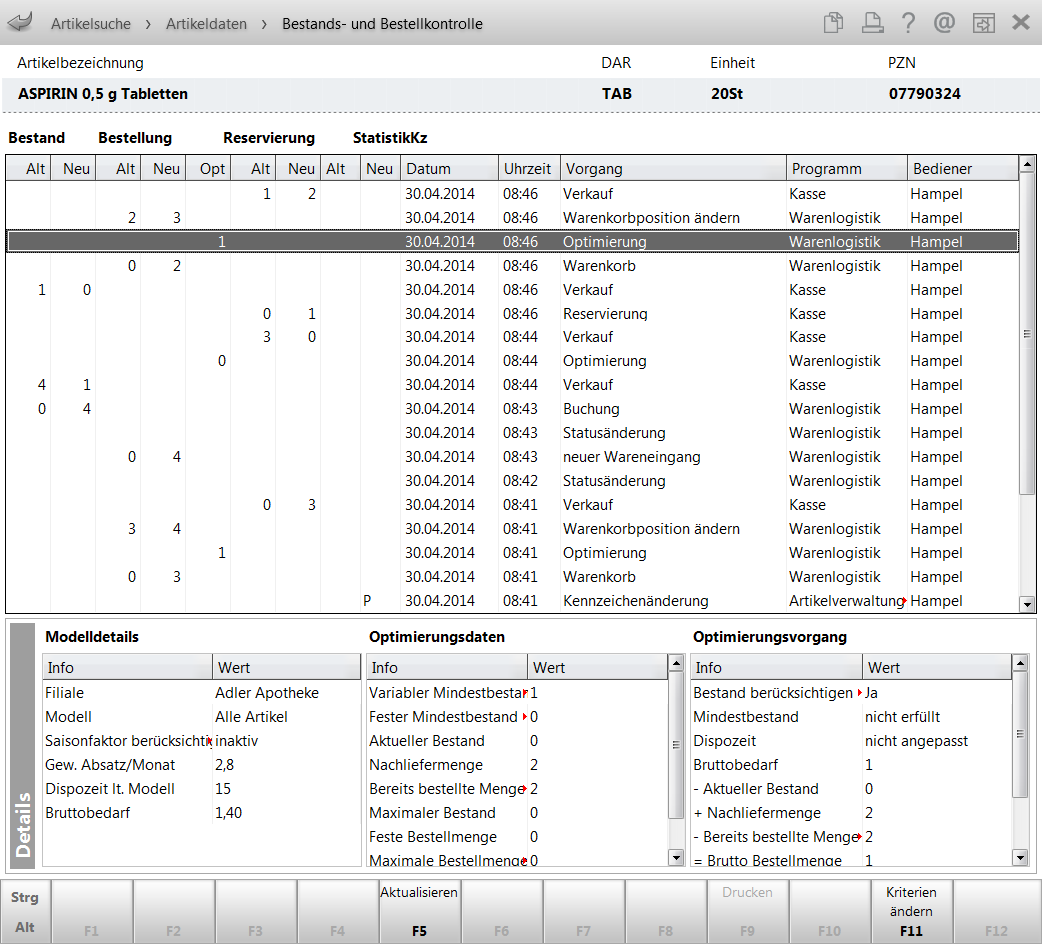

Weiterer Verlauf - verkürzte Darstellung

Der Warenkorb wird mit 4 Packungen bestellt, geliefert und gebucht. Nachfolgend wird die Abholung aufgelöst und 3 Packungen werden abgegeben.

Nach nochmaligem Verkauf von 3 Packungen kann nur 1 Packung abgegeben werden. Damit wurden in diesem Monat insgesamt 4 Packungen abgegeben.

Es entsteht folgende Konstellation:

- Gewichteter Absatz je Monat: 4*0,7+0*0,3=2,8

-

Nachliefermenge: 2 Packungen

Warenkorbmenge: 2 PackungenOptimierung: Bruttobedarf = 4*0,7/30*15 = 1,4Rundung: Bruttobedarf =1Bedarfsmenge zwischen 0 ... 2 ergibt variablen Mindestbestand von 1Bestellmenge Optimierung = 1Gesamte Bestellmenge = Warenkorbmenge+Bestellmenge Optimierung = 2+1=3

Alternative Ergebnisse

Bei anderen Vorgaben (Lagermenge, Nachliefermengen, Mindestbestände) kann die Bestellmengenoptimierung auch zu anderen Ergebnissen kommen:

- Bestellmenge = 0:

Es gibt nichts zu bestellen, wenn genügend Packungen des Artikels auf Lager liegen, d.h. Aktueller Bestand - Nachliefermenge + bereits bestellte Menge >= Mindestbestand. - Bruttobedarf < Mindestbestand:

Bestellmenge = Mindestbestand - aktueller Bestand + Nachliefermenge - bereits bestellte Menge. - Maximaler Bestand ist gesetzt und Bruttobedarf > Maximaler Bestand:

Bestellmenge = Maximaler Bestand - aktueller Bestand + Nachliefermenge - bereits bestellte Menge.